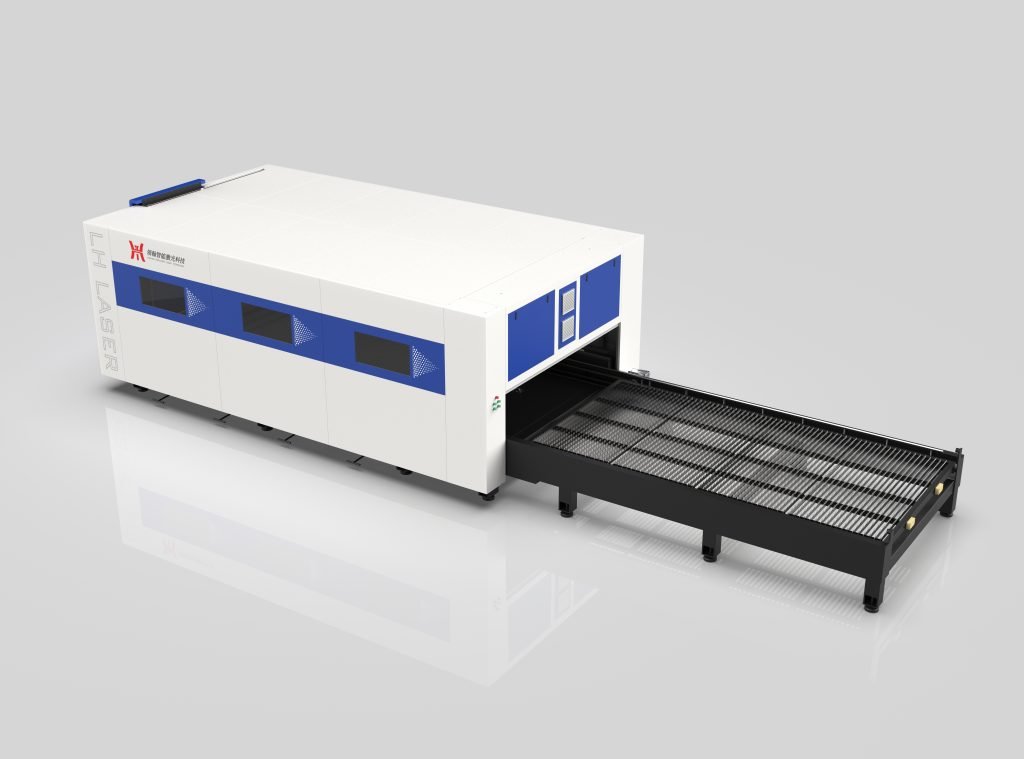

現代の製造業では、効率性が成功の鍵である。企業は競争力を維持するために生産プロセスを最適化しなければならない。A 全周レーザー切断機 この点で、多くの利点がある。これらの機械は、生産性、精度、安全性を向上させる。この記事では、コータドーラ・レーザー・パラメタルとして特別に設計されたものを含め、完全に囲まれたレーザー切断機を使用して、出力を最大化する方法について説明する。

I. スピードと効率の向上

完全に囲まれたレーザー切断機は、従来のシステムよりも高速で動作します。密閉されたデザインは、制御された環境を保証します。これにより、外部からの妨害が減少し、マシンがより効率的に作業できるようになります。切断速度が速いということは、生産率が高いということであり、生産量の最大化につながります。

さらに、この機械は頻繁に停止することなく連続切断を行うことができる。この中断のない操作は、生産性を高めるために不可欠である。金属の切断には 金属レーザー加工機 完全に密閉されたシステムによって、出力は劇的に向上する。

II. 切断精度の向上

どのような切断作業においても、精度は不可欠です。完全に囲まれたレーザー切断機は、卓越した精度を実現します。密閉されたチャンバーはマシンを安定させ、切断品質に影響する振動を低減します。このレベルの精度は、エラーの減少と無駄の削減につながります。

さらに、このマシンのレーザーは、最小限の労力で複雑なデザインをカットすることができる。この精度により、各作品が正確な仕様を満たすことが保証されます。金属を扱う場合、金属用コータドーラ・レーザーは、高品質の出力に必要な正確なカットを提供する。

III. セットアップ時間の短縮

完全包囲型レーザー切断機のもう一つの利点は、セットアップ時間の短縮である。マシンの自動化機能により、準備プロセスが合理化される。これにより、オペレーターはジョブのセットアップを迅速に行うことができ、実際の切断により多くの時間を割くことができる。

従来の切断システムでは、セットアップに時間がかかることがありました。完全に囲まれたレーザー切断機の自動化は、これを最小限に抑え、効率をさらに高めます。金属切断の場合、コータドーラ・レーザー・パラ・メタルはジョブ間の素早い移行を保証し、生産性を高めます。

IV. 生産の一貫性

高生産性の製造には一貫性が重要です。完全に囲まれたレーザー切断機は、長時間の生産でも一貫した結果を提供します。密閉された環境は安定性を維持し、カットが最初から最後まで均一であることを保証します。

対照的に、オープン型マシンは環境要因による変動が発生する可能性があります。完全に密閉されたシステムでは、一日を通して信頼性の高いパフォーマンスを期待できます。金属を切断する場合、金属用コータドーラ・レーザーを使用すると、複数の部品にわたって一貫した品質が保証されるため、生産量がさらに向上します。

V. マテリアルハンドリングの向上

効率的なマテリアルハンドリングは、生産量を最大化するために非常に重要です。完全に囲まれたレーザー切断機には、自動マテリアルハンドリング機能が付いていることが多い。これらのシステムは、材料を自動的にロードおよびアンロードし、手作業を削減します。

この自動化により、オペレーターが材料を扱う時間が短縮されるため、生産がスピードアップする。金属切断作業では、自動材料ハンドリングを装備した金属用コータドーラは、最小限の操作で複数の金属シートを切断できる。

VI. メンテナンス・ダウンタイムの短縮

機械が頻繁に修理を必要とする場合、メンテナンスは生産高を大幅に低下させる可能性がある。完全に囲まれたレーザー切断機は、耐久性のある密閉された設計により、ダウンタイムを最小限に抑えます。密閉されたシステムは、破片が重要な部品に入るのを防ぎ、摩耗や損傷を減らします。

故障が少ないということは、切断時間が長いということであり、高生産につながります。定期的なメンテナンスは依然として必要だが、完全に囲い込まれたレーザー切断機では予期せぬ故障は少ない。金属切断では、コータドーラ・レーザー・パラ・メタルは、このメンテナンス・ダウンタイムの減少から大きな恩恵を受け、生産を軌道に乗せることができる。

VII. 効率的なエネルギー使用

エネルギー効率は、出力を最大化するもう一つの要因である。完全に囲まれたレーザー切断機は、エネルギーをより効果的に使用します。密閉されたチャンバーがレーザーのパワーを封じ込め、エネルギー損失を低減します。この集中されたエネルギーは、より速く、より効率的な切断をもたらします。

さらに、多くの機械は、切断される材料に基づいて電力使用を最適化するように設計されている。例えば、金属用コータドーラは、金属の厚さに応じてレーザー強度を調整する。この精密なエネルギー管理により、資源を浪費することなく最大限の出力が保証される。

第8位 より安全な職場環境

安全な作業環境が生産性を高める完全包囲型レーザー切断機は、レーザービームを包囲することで、より安全な作業空間を作り出します。これにより、事故や怪我のリスクが軽減され、オペレーターは自信を持って効率的に作業することができます。

さらに、密閉設計により、有害なガスや破片が作業エリアに漏れるのを防ぎます。空気が清浄になり、有害物質への暴露が減ることで、作業員の生産性が向上します。金属用コータドーラは、金属粉や粒子を確実に封じ込め、作業員を保護し、生産量を最大化します。

IX. 素材間の移行がより速く

異なる材料を切り替えると、生産が遅くなることがあります。しかし、完全に囲い込まれたレーザー切断機は、このプロセスを簡素化します。機械の自動化されたシステムは、材料に基づいて切断パラメーターを調整します。

例えば、プラスチックから金属への切り替えは、金属用コータドーラ・レーザーでシームレスに行える。この機械は、レーザー出力と切断速度を自動的に調整するため、ダウンタイムを最小限に抑えることができる。この柔軟性により、メーカーは生産性を犠牲にすることなく、多種多様な作業に対応できる。

X. 費用対効果の高い生産

コスト効率は、生産量を最大化する上で重要な役割を果たす。完全に囲まれたレーザー切断機は、いくつかの手段でコストを削減する。第一に、その精度は材料の無駄を減らす。エラーが少ないということは、廃棄される材料が少ないということであり、コストを削減する。

第二に、マシンの効率性によりエネルギー消費量が削減される。エネルギーコストの低減は、全体的な節約に貢献する。最後に、マシンの耐久性とメンテナンスの必要性が低いため、修理やダウンタイムのコストが削減される。金属用コータドーラ・レーザーの使用は、これらすべての利点を提供し、金属切断をコスト効率と歩留まりの両方に優れたものにする。

XI。 長期的なアウトプットの最大化

長期的に見れば、完全に囲い込まれたレーザー切断機は、持続的な高出力を提供します。その信頼性と効率性は、頻繁な中断のない連続生産を保証します。囲い込みシステムの高度な機能は、大量生産をサポートします。

金属切断に重点を置く企業にとって、金属用コータドーラ・レーザーは長期的な効率と精度を保証する。完全密閉型マシンへの投資は、安定した高出力と運用コストの削減によって報われます。

XII. 結論

結論として、生産量を最大化するためには、完全に囲まれたレーザー切断機が不可欠である。その高度な設計は、速度、精度、安全性を向上させる。自動化された機能とメンテナンスの必要性の低減は、効率をさらに向上させる。金属を切断する場合、コータドーラ・レーザー・パラメタルは優れた性能を発揮し、一貫した高品質の出力を保証する。

完全密閉システムを選択することで、メーカーは製品の品質を維持しながら生産速度を大幅に向上させることができる。この速度、精度、効率の組み合わせにより、完全密閉型レーザー切断機は、現代の製造業において生産量を最大化するための貴重なツールとなっている。