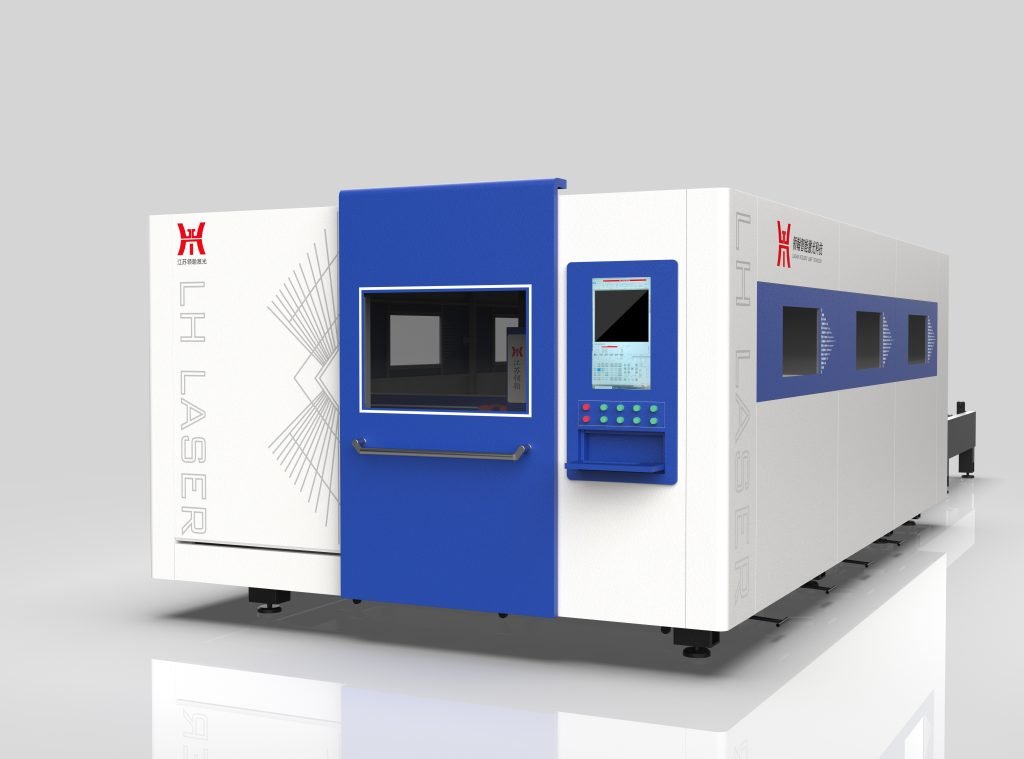

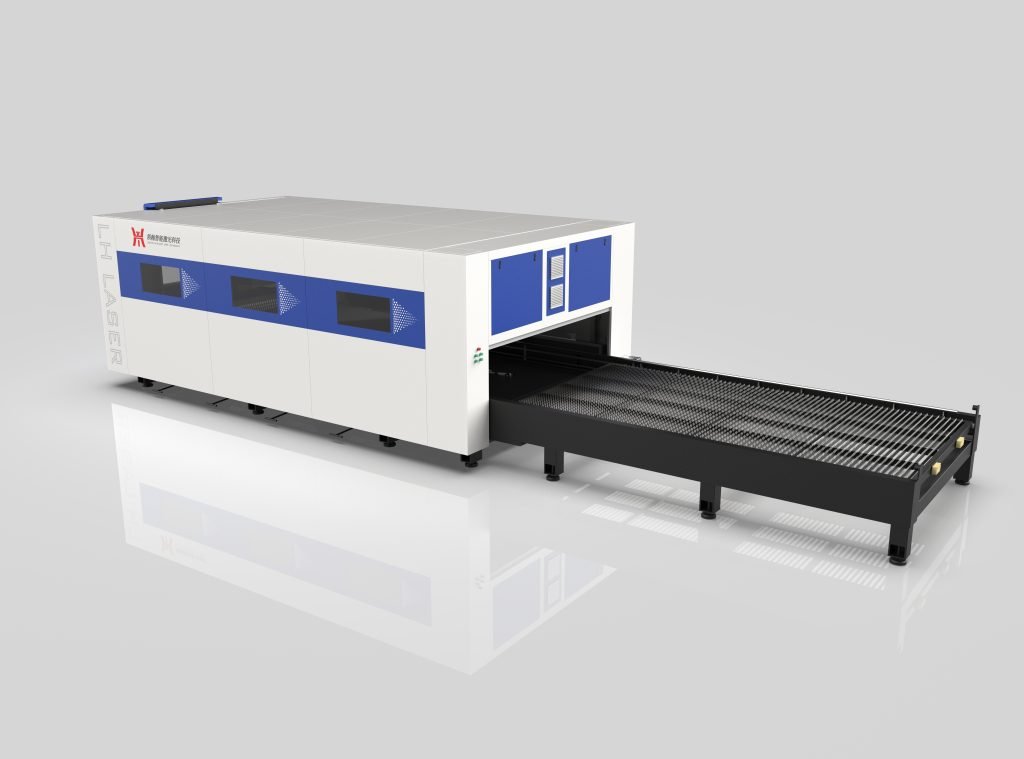

レーザー切断技術は多くの産業に革命をもたらした。製造と設計において、精度と効率は極めて重要である。適切なレーザーカッターの選択が最終製品の品質を決定します。A 全周レーザー切断機 は、特に精密作業において大きな利点を提供する。この記事では、完全密閉型レーザーカッターを使用することが、コルタドーラ・レーザー・メタルを使用した金属加工を含む精密作業にとって最良の選択肢である理由を探る。

I. 精度と正確性の向上

完全密閉型レーザー切断機を選択する主な理由の1つは、精度である。密閉されたデザインは、外部からの干渉を最小限に抑えます。従来のオープン型マシンでは、ほこりや空気などの外部要因が切断精度に影響を与えます。対照的に、完全密閉システムは制御された環境を維持し、よりクリーンな切断を実現します。

さらに、これらの機械は高度な制御システムを備えている。安定した精度が得られるため、複雑なデザインに最適です。複雑なパターンを切断する場合でも、細かいディテールを切断する場合でも、完全に囲まれたレーザー切断機は、結果が最高水準に適合することを保証します。金属の場合 レーザー金属皮膜 密閉されたシステムの中で、卓越した精度が保証される。

II. オペレーターの安全性向上

どのような産業環境においても、安全性は常に最優先事項です。完全に囲まれたレーザー切断機は、優れた安全機能を提供します。密閉された設計により、有害なレーザー放射にさらされることがありません。オペレーターが切断プロセスにさらされる可能性のある従来の機械とは異なり、完全密閉システムはユーザーを完全に遮蔽します。

さらに、エンクロージャーはレーザー光線との偶発的な接触のリスクを低減します。オペレーターは、怪我を恐れることなく、機械の操作に集中することができます。金属を切断する場合、密閉システムを備えたコルタドーラ・レーザー・メタルを使用することで、保護層がさらに追加され、丈夫な素材をより安全に扱うことができる。

III. 封じ込められた瓦礫と煙の管理

レーザー切断では、破片、ヒューム、粉塵が発生します。これらの副産物は、機械の性能と作業環境の両方に影響を与えます。完全に囲まれたレーザー切断機は、これらの副産物を効率的に管理します。密閉されたデザインは、破片を封じ込め、よりクリーンな作業空間を確保します。

さらに、多くの密閉型マシンは、高度な濾過システムを備えている。これらのシステムは、有害なガスがエンクロージャーから排出される前に除去します。これにより、空気の質が改善され、職場がより安全で快適になります。特に、金属粉を発生させるコルタドーラ・レーザー・メタルを使用する場合、これらの粒子を抑制することは、健康的な作業環境にとって不可欠です。

IV. 騒音公害の低減

騒音公害は製造環境における一般的な問題です。従来のオープン型レーザー切断機では、稼働中にかなりの騒音が発生する。しかし、完全に囲まれたレーザー切断機は、騒音レベルを劇的に低減します。密閉されたデザインは音の多くを吸収し、より静かな作業空間を作り出します。

この騒音低減はオペレーターに恩恵をもたらすだけでなく、職場全体の生産性も向上させます。従業員は静かな環境でより集中できるため、注意散漫になることが少なくなり、より効率的なワークフローが実現します。精密な作業では、落ち着いて集中できる環境が最適な結果を出すために重要です。

V. 敏感な物質の保護

ある種の材料は、切断プロセス中に特別な取り扱いを必要とします。完全に囲まれたレーザー切断機は、デリケートな材料や繊細な材料の切断に理想的な環境を提供します。密閉されたシステムは、材料の品質に影響を与える可能性のあるほこりや湿気などの外部要素への露出を最小限に抑えます。

コルタドーラ・レーザー・メタルで金属を切断する場合、この保護は特に重要である。金属は、切断の品質を損なう可能性のある汚染物質に敏感です。密閉されたシステムは、材料が清潔に保たれることを保証し、より良い結果と廃棄物の減少につながります。

VI. 切断効率の向上

どのような生産環境においても、効率は重要です。完全に囲まれたレーザー切断機は、ダウンタイムを減らすことで効率を向上させます。密閉されたシステムにより、加工速度が速くなります。また、破片が機械内に収まるため、頻繁なメンテナンスや清掃の必要性も最小限に抑えることができます。

さらに、完全密閉型の機械には、高度な自動化機能が付いていることが多い。これらの機能により切断工程が合理化され、オペレーターは他の作業に集中できる。金属切断の場合、密閉システムでコルタドーラ・レーザー・メタルを使用することで、より速く正確な切断が可能になり、全体的な生産性が向上する。

VII. 安定性と一貫性の向上

安定性は、一貫した結果を得るために非常に重要です。完全に囲まれたレーザー切断機は、オープン設計に比べて優れた安定性を提供します。筐体は重量と剛性を増し、動作中の振動を低減します。この安定性により、長時間の生産でも安定したカットが可能になります。

精密な仕事には一貫性が不可欠です。金属を切断する場合でも、その他の材料を切断する場合でも、完全に囲まれたレーザー切断機を使用することで、各切断が前回と同様に正確であることが保証されます。コルタドーラ・レーザー・メタルでは、密閉されたシステムにより、最も過酷な素材でも正確かつ均一に切断されます。

第8位 先端技術との互換性

完全に囲い込まれたレーザー切断機には、高度な技術が装備されていることが多い。これには、CNC(コンピュータ数値制御)システム、自動材料処理、レーザー出力調整などが含まれる。これらの機能により、マシンはより汎用性が高くなり、より幅広いジョブに対応できるようになる。

コルタドーラ・レーザー・メタルで金属を切断する際、これらの技術は精度と効率を高めます。高度な制御システムにより、機械はさまざまな金属の種類や厚さを簡単に扱うことができる。この汎用性は、さまざまな材料で精密切断を必要とする産業にとって極めて重要である。

IX. 運用コストの削減

完全に囲われたレーザー切断機は、初期費用が高くなるかもしれないが、長期的には節約できる。密閉された設計は、頻繁な修理やメンテナンスの必要性を低減します。また、レーザーのエネルギーを切断領域内に封じ込めることで、エネルギー効率も向上します。これは、エネルギー消費の低減と長期的な運用コストの削減につながります。

金属切断を必要とする企業にとって、完全密閉設計のコルタドーラ・レーザー・メタルに投資することは、大幅なコスト削減につながる。マシンの耐久性と効率性により、投資に対する迅速な回収が保証されるため、精密な作業に適した賢い選択となる。

X. 結論

結論として、完全に囲まれたレーザー切断機は、精密な作業に理想的な選択である。その密閉されたデザインは、安全性、精度、効率を保証すると同時に、材料と作業環境を保護します。金属を扱う場合、密閉システム内のコルタドーラレーザーメタルを使用することで、優れた結果が保証される。

高度な技術、強化された安全機能、改善された安定性の組み合わせにより、精密な切断に依存する業界にとって完全密閉型マシンは不可欠です。完全密閉型レーザー切断機を選択することで、メーカーはより良い結果を達成し、コストを削減し、より安全で効率的な職場を維持することができます。